Engine

adalah suatu alat yang memiliki kemampuan untuk merubah energi panas yang

dimiliki oleh bahan bakar menjadi energi gerak.

A. Internal Combustion

Engine

Mesin pembakaran dalam

merupakan sebuah mesin yang proses pembakarannya berada di dalam ruang tertutup

atau sering disebut dengan istilah ruang bakar (combustion

chamber).

Campuran udara dan bahan bakar

akan dihisap masuk ke dalam ruang bakar lalu kemudian akan di bakar di dalam

ruang bakar tersebut untuk menghasilkan tenaga ledakan pembakaran yang nantinya

digunakan sebagai tenaga putar untuk menggerakkan kendaraan.

Contoh mesin pembakaran dalam

sering kita temui pada kendaraan-kendaraan baik sepeda motor, mobil, bus, truk

dan lain sebagainya. Mesin pembakaran dalam sendiri berdasarkan jenis bahan

bakar yang digunakan antara lain mesin bensin dan mesin diesel.

Macam-macam mesin pembakaran dalam apabila

dilihat dari prinsip kerjanya antara lain mesin Piston, Wankel dan Rotational

Motion Type.

Kelebihan mesin pembakaran

dalam dibandingkan dengan mesin pembakaran luar antara lain :

1.

Pemakaian

bahan bakar yang digunakan akan lebih hemat karena mesin pembakaran dalam

memiliki efiiensi panas yang lebih baik.

2.

Konstruksi

mesin lebih sederhana (kecil) karena tidak seperti pada mesin pembakaran luar

yang memerlukan komponen tambahan, misalnya pada mesin uap maka mesin tersebut

memerlukan ketel uap.

3.

Karena

konstruksi mesin sederha maka mesin pembakaran dalam ini tidak memerlukan

tempat yang luas atau tidak memakan tempat dibandingkan dengan mesin pembakaran

luar/

4.

Lebih

cepat dan lebih mudah untuk dijalankan (dioperasikan).

1.

Piston

Engine

Adalah sebuah internal combustion engine

yang menggunakan piston dalam pengoperasianya.

Internal combustion engine yang menggunakan

piston ada dua tipe yaitu Diesel dan spark ignited.

A.

Diesel

engine.

Motor bakar diesel biasa disebut juga

dengan Mesin diesel (atau mesin pemicu kompresi) adalah motor bakar pembakaran

dalam yang menggunakan panas kompresi untuk menciptakan penyalaan dan membakar

bahan bakar yang telah diinjeksikan ke dalam ruang bakar. Mesin ini tidak

menggunakan busi seperti mesin bensin atau mesin gas. Mesin ini ditemukan pada

tahun 1892 oleh Rudolf Diesel, yang menerima paten pada 23 Februari 1893.

Diesel menginginkan sebuah mesin untuk dapat digunakan dengan berbagai macam

bahan bakar termasuk debu batu bara. Dia mempertunjukkannya pada Exposition

Universelle (Pameran Dunia) tahun 1900 dengan menggunakan minyak kacang (biodiesel).

Mesin ini kemudian diperbaiki dan disempurnakan oleh Charles F. Kettering.

Mesin diesel memiliki efisiensi termal

terbaik dibandingkan dengan mesin pembakaran dalam maupun pembakaran luar

lainnya, karena memiliki rasio kompresi yang sangat tinggi. Mesin diesel

kecepatan-rendah (seperti pada mesin kapal) dapat memiliki efisiensi termal

lebih dari 50%.

Mesin diesel dikembangkan dalam versi

dua-tak dan empat-tak. Mesin ini awalnya digunakan sebagai pengganti mesin uap.

Sejak tahun 1910-an, mesin ini mulai digunakan untuk kapal dan kapal selam,

kemudian diikuti lokomotif, truk, pembangkit listrik, dan peralatan berat

lainnya. Pada tahun 1930-an, mesin diesel mulai digunakan untuk mobil. Sejak

saat itu, penggunaan mesin diesel terus meningkat dan menurut British Society

of Motor Manufacturing and Traders, 50% dari mobil baru yang terjual di Uni

Eropa adalah mobil bermesin diesel, bahkan di Prancis mencapai 70%.

Mesin Diesel dua tak

Mesin

diesel 2 tak menggunakan 2 langkah atau two-stroke dalam menempuh satu kali

siklus kerja. Sementara tiap langkah, itu membutuhkan setengah putaran engkol.

Jadi bisa dikatakan prinsip kerja motor diesel 2 langkah adalah mesin yang

mengubah energi panas (kimiawi) menjadi energi gerak dengan satu kali putaran

engkol.

Energi

panas, dihasilkan dari pembakaran antara solar dan oksigen yang dikompresi.

Hasil dari pembakaran tersebut akan menimbulkan daya ekspansi yang mendorong

piston untuk bergerak.

Cara

Kerja mesin Diesel 2 tak

1. Langkag Hisap dan Usaha

Langkah

hisap adalah proses pemasukan udara kedalam silinder mesin, sementara langkah

kompresi adalah proses pemampatan udara ke bentuk yang lebih padat sehingga

suhu udara meningkat.

Pada

mesin 4 tak, kedua proses ini terletak dalam langkah yang berbeda. Namun pada

sistem 2 tak, kedua langkah ini terjadi dalam satu langkah secara bergantian.

Dimulai

dari piston yang ada di TMB (titik mati bawah), saat piston ada di TMB udara

akan masuk melalui lubang udara yang ada di sekitar dinding silinder. Udara ini

dapat terdorong masuk karena pada saluran intake terdapat blower atau turbo yang

mendorong udara ke arah mesin.

Lalu

piston akan bergerak naik, pergerakan ini akan membuat lubang udara tertutup

oleh dinding piston. Akibatnya, ketika piston baru bergerak ¼ ke TMA kompresi

udara akan dimulai.

Ketika

piston mencapai TMA, udara sudah berhasil dipampatkan sehingga suhunya naik dan

siap untuk dilakukan pembakaran.

Langkah

usaha adalah proses terjadinya pembakaran, sementara langkah buang adalah

proses pembuangan gas sisa pembakaran dari mesin ke knalpot.

Langkah

usaha akan terjadi ketika piston mencapai TMA di akhir langkah kompresi, saat

ini injektor akan mengabutkan sejumlah solar kedalam udara bertekanan tinggi

tersebut. Hasilnya solar akan terbakar dengan sendirinya.

Mengapa

solar bisa terbakar ?

Ini

karena suhu pada udara yang dikompresi melebihi titik nyala solar. Sehingga,

solar akan membara apabila dimasukan kedalam udara bersuhu tinggi tersebut.

Hasil

dari pembakaran itu akan menimbulkan daya ekspansi yang mendorong piston

bergerak ke TMB. Sebelum piston mencapai TMB, katup buang akan terbuka. Dalam

posisi ini, lubang udara juga akan terbuka karena posisi piston ada di bawah.

Sehingga udara yang dihembuskan oleh blower akan mendorong gas sisa pembakaran

untuk keluar melewati katup buang.

Katup

buang akan tertutup saat piston akan kembali naik ke TMA. Proses ini akan terus

berlanjut hingga suplai solar dihentikan.

Mesin Diesel 4 Tak

Penamaan

4 tak itu memiliki arti 4 langkah, atau dalam bahasa Inggris 4-stroke. Yang

artinya mesin ini memiliki empat langkah dalam satu siklus kerja. 4 langkah itu

adalah :

1) Langkah

hisap

2) Langkah

kompresi

3) Langkah

usaha

4) Langkah

buang

antara

mesin diesel 2 tak dan 4 tak bisa dilihat perbedaannya, mesin diesel 2 tak

menghasilkan satu kali pembakaran setiap satu putaran engkol. Hasilnya tenaga

lebih besar namun bahan bakar lebih boros. Sementara mesin diesel 4 tak,

menghasilkan satu kali pembakaran setiap dua kali putaran engkol. Hasilnya

bahan bakar lebih irit namun power kalah. Berikut cara kerja mesin diesel 4 tak

:

1) Langkah

hisap

Langkah

hisap adalah proses masuknya udara kedalam ruang silinder. Pemasukan udara ini

terjadi ketika piston bergerak dari TMA (titik mati atas) ke TMB (titik mati

bawah). Gerakan ini akan memperbesar volume didalam silinder mesin, sehingga udara

dari luar masuk melewati intake valve.

2) Langkah

kompresi

Langkah

kompresi adalah proses pemampatan udara didalam ruang silinder. Mengapa udara

perlu dimampatkan ? ini terkait proses pembakaran solar.

Mungkin

anda tahu kalau mesin diesel itu tidak dilengkapi busi, itu karena mesin diesel

dapat melakukan pembakaran tanpa percikan api dari busi. Ini dikenal dengan self

combustion.

Namun,

agar terjadi self combustion maka udara harus dipampatkan atau dikompresi

hingga suhunya naik melebihi titik bakar solar. Dengan demikian, solar yang

diinjeksikan kedalam udara bersuhu tinggi dapat terbakar dengan sendirinya.

Langkah

kompresi ini berlangsung seusai langkah hisap, ketika piston sudah sampai ke

TMB diakhir langkah hisap, piston akan kembali naik ke TMA. Akibatnya ada

penyempitan volume silinder. Pada kondisi ini baik intake valve maupun exhaust

valve tertutup, sehingga penyempitan ruang silinder ini akan mengkompresi udara

yang ada didalamnya.

3) Langkah

Usaha

Langkah

usaha atau langkah pembakaran adalah proses terjadinya pembakaran didalam

mesin. Pada proses inilah solar dimasukan melalui injektor kedalam ruang bakar.

Seperti yang kita bahas, udara akan mengalami peningkatan suhu karena terus

dikompresi. Dan ketika piston mencapai TMA, udara tersebut sudah dalam level

suhu tertingginya (melebihi titik bakar solar) saat inilah solar dikabutkan

melalui injektor. Hasilnya, terjadilah pembakaran yang menghasilkan daya

ekspansi.

Daya

ekspansi ini akan mendorong piston untuk bergerak ke bawah sampai ke TMB.

4) Langkah

Buang

Langkah

buang adalah proses pengeluaran gas sisa pembakaran dari dalam ruang bakar.

Proses ini terjadi saat piston kembali naik ke TMA seusai terkena daya ekspansi

pembakaran.

Saat

langkah ini, exhaust valve terbuka sehingga gerakan naik piston akan mendorong

gas sisa pembakaran untuk keluar ke knalpot.

Ketika

piston mencapai TMA diakhir langkah buang, maka inilah yang disebut dengan satu

siklus mesin 4 tak. Satu siklus mesin 4 tak ini terdiri dari empat langkah,

yang masing-masing langkah membutuhkan setengah putaran engkol. Sehingga untuk

menyelesaikan satu siklus full, dibutuhkan 2 putaran engkol.

Mesin

diesel dari model ruang bakarnya dibagi menjadi dua, yaitu :

1) Indirect

Combustion

Indirect

injection berasal dari dua kata, in (anti/tidak) dan direct (langsung).

Sehingga bisa diartikan bahwa diesel indirect injection adalah sebuah mesin

diesel yang melaksanakan pembakaran tidak secara langsung.

Pembakaran

tidak langsung artinya, proses pembakaran mesin tidak secara langsung pada

ruang piston, namun terdapat sebuah combustion camber yang terletak terpisah

dengan ruang piston namun masih memiliki saluran ke ruang piston. Sehingga saat

terjadi pembakaran, energi akan tersalurkan ke piston dan akan membuat mesin

bekerja maksimal.

Tujuan

pembakaran tidak langsung ini adalah agar mesin diesel khususnya mesin diesel

menengah ke bawah dapat bekerja lebih efisien, dengan menciptakan sebuah

ruangan dimana udara dapat menggumpal dengan tekanan yang tinggi. Sehingga saat

solar keluar dari injector, pembakaran dapat berlangsung dengan baik.

Pada

mesin diesel berkapasitas besar seperti pada truck tronton dan bus, jenis

pembakaran indirect tidaklah efektif. Karena sudah mengusung displacement yang

besar, sehingga ruang bakar juga memiliki volume yang besar pula. Untuk itu

jenis mesin diesel dengan displacement besar banyak menggunakan sistem bahan

bakar direct injection.

Secara

umum baik mesin diesel direct injection atau bukan, memiliki komponen dengan

fungsi yang sama. Namun pada sistem indirect, ada beberapa komponen yang nihil

pada sistem direct injection.

·

Glow plug

Glow

plug atau busi pijar adalah komponen pada mesin diesel yang berfungsi untuk

memanaskan ruang bakar saat kondisi suhu mesin masih dingin. Cara kerja glow

plug adalah dengan mengubah energi listrik menjadi panas melalui kawat yang

memijar bila dialiri arus listrik.

Pada

sistem injeksi tidak langsung, busi pijar menjadi komponen wajib karena akan

sangat membantu khususnya saat start dingin. Tapi tidak menutup kemungkinan

sistem direct injection untuk menggunakan komponen ini. Untuk mesin CRDI dengan

kapasitas menengah juga banyak menggunakan glow plug untuk membantu

menghidupkan mesin di pagi hari.

·

Combustion Chamber

Sebetulnya,

baik mesin bensin atau mesin diesel harus memiliki ruang bakar yang akan

digunakan sebagai tempat terjadinya pembakaran. Namun pada mesin diesel

khususnya indirect injection, ruang bakar diletakan terpisah dari piston.

Umumnya mang ruang bakar terletak tepat diatas piston agar hasil panas

pembakaran langsung digunakan untuk menggerakan mesin.

Namun

pada mesin diesel, memiliki perbandingan kompresi yang tinggi. Sehingga ruang

bakar juga menjadi lebih kecil. Jika mesin ini memiliki displacement besar

tentu tidak masalah, tapi jika mesin diesel cc kecil maka akan menyulitkan

proses pembakaran. Untuk itulah combustion chamber dibuat agar udara dapat

lebih menggumpal pada suatu ruang.

Cara

Kerja Sistem injeksi tidak langsung mesin diesel Sistem indirect injection

hanya memiliki perbedaan saat langkah kompresi dan usaha. Sementara secara

umum, cara kerja mesin diesel indirect injection sama dengan prinsip kerja

mesin diesel umum. Sebelum menyalakan mesin diesel indirect, terlebih dahulu

mengaktifkan glow plug selama sekitar 1 menit agar suhu pada ruang bakar

meningkat.

Keuntungan

dari Indirect Injection:

Ø Tingkat

turbulen yang tetap tinggi di berbagai putaran mesin

Ø Tidak

memerlukan sistem injeksi yang tinggi

Ø Kecil

kemungkinan untuk terjadinya penyumbatan pada injektor

Kerugian

dari Indirect Injection:

Ø Konsumsi

BBM yang kurang efisien dan perpindahan panas yang rendah

Ø Rasio

kompresi yang lebih tinggi dibutuhkan saat start

2) Direct

Injection

Sistem

direct injection adalah sistem dimana bahan bakar diinjeksikan ke dalam ruang

bakar yang terletak pada bagian mahkota pada piston. Untuk menghasilkan

campuran bahan bakar dan udara lebih efektif, maka digunakan nozzle dengan type

hole. Pada type direct injection, piston memiliki cavity di bagian muka piston.

Keuntungan

dari penggunaan sistem ini :

Ø Hemat

bahan bakar

ü Karena

bahan bakar diinjeksikan secara langsung ke dalam ceruk pada mahkota dari

piston, energi yang di hasilkan pada langkah usaha digunakan sepenuhnya untuk

menekan piston ke TMB.

ü Karena

tidak memiliki lubang penghubung antara ruang bakar mula dan ruang bakar utama,

sehingga tidak mengalami kerugian pada saat campuran udara dan bahan bakar

melewati saluran penghubung.

ü karena perbandingan kompresi yang rendah pada

type ini, akan mengurangi kerugian gesekan yang disebabkan oleh gerakan piston

ring dengan cylinder liner.

Ø Daerah

penyalaan dari ruang bakar lebih kecil sehingga kerugian panas akibat adanya

air pendingin dapat dikurangi.

Ø Kompresi

rasio yang rendah, memudahkan pencapaian TMA pada saat menghidupkan mesin

dengan tangan dan engkol starter

Ø Kerugian

panas dan gesekan yang kecil, maka tidak memerlukan alat penyalaan awal

(preheating)

Ø Karena

konstruksinya yang tanpa ruang bakar mula, beban panas akan menjadi lebih

kecil, sehingga tidak ada distorsi pada kedudukan katup (valve seat) maupun

keretakan pada cylinder head karena panas berlebihan.

Kerugian dari Direct Injection:

Ø Cederung

suara mesin lebih kasar dan bising

Ø Lebih

rentan terhadap penyumbatan dalam injektor karena lubang injektor lebih kecil

Ø Output

tenaga yang cenderung lebih kecil

Ø Turbulensi

kecil pada kecepatan rendah

B.

Spark

Ignited Engine

Spark

Ignited Engine atau biasa di sebut dengan OTTO engine atau mesin bensin adalah

sebuah tipe mesin pembakaran dalam yang menggunakan nyala busi untuk proses

pembakaran, dirancang untuk menggunakan bahan bakar bensin atau yang sejenis.

Mesin

bensin berbeda dengan mesin diesel dalam metode pencampuran bahan bakar dengan

udara, dan mesin bensin selalu menggunakan penyalaan busi untuk proses

pembakaran.

Pada

mesin diesel, hanya udara yang dikompresikan dalam ruang bakar dan dengan

sendirinya udara tersebut terpanaskan, bahan bakar disuntikan ke dalam ruang

bakar di akhir langkah kompresi untuk bercampur dengan udara yang sangat panas,

pada saat kombinasi antara jumlah udara, jumlah bahan bakar, dan temperatur

dalam kondisi tepat maka campuran udara dan bakar tersebut akan terbakar dengan

sendirinya.

Pada

mesin bensin, umumnya udara dan bahan bakar dicampur sebelum masuk ke ruang

bakar, pencampuran udara dan bahan bakar dilakukan oleh karburator atau sistem

injeksi. Bahan bakar yang becampur udara mengalir kedalam ruang bakar dan

dikompresikan dalam ruang bakar, kemudian dipercikan bunga api listrik yang

berasal dari busi. Karena itu motor bensin disebut juga sebagai spark ignation

engine. Ledakan yang terjadi dalam ruang bakar mendorong torak, kemudian

mengerakan poros engkol untuk didistribusikan ke roda.

Tipe-tipe

mesin bensin berdasarkan siklus proses pembakaran adalah:

Ø Mesin

dua tak, memerlukan dua langkah piston dalam satu siklus proses pembakaran.

Ø Mesin

empat tak, memerlukan empat langkah piston dalam satu siklus proses pembakaran.

Ø Mesin

enam tak, memerlukan enam langkah piston dalam satu siklus proses pembakaran.

Ø Mesin

wankel (rotary engine/wankel engine). memerlukan satu putaran penuh rotor dalam

satu siklus pembakaran.

a.

Mesin

Bensin 2 tak

Motor bakar dua tak adalah mesin pembakaran

dalam yang dalam satu siklus pembakaran akan mengalami dua langkah piston,

berbeda dengan putaran empat-tak yang mengalami empat langkah piston dalam satu

kali siklus pembakaran, meskipun keempat proses intake, kompresi, tenaga dan

pembuangan juga terjadi.

Prinsip kerja Motor bakar dua tak yakni

dengan menghasilkan satu siklus di setiap putarannya. Artinya satu putaran

engkol berarti satu siklus mesin.

Ini sangat berbeda dengan motor bakar 4 tak

yang memiliki dua putaran engkol dalam satu siklus kerja mesin. Motor 4 tak

memiliki 4 langkah dimana setiap langkah itu memakan setengah putaran engkol,

sementara motor 2 tak itu hanya memiliki 2 langkah sehingga cukup 1 putaran

untuk menghasilkan siklus kerja mesin.

Langkah

pertama adalah ketika piston turun dari TMA ke TMB. Pada proses ini terjadi

pembesaran volume silinder karena saat posisi piston diatas, volume silinder

akan sangat minim. sementara ketika piston bergerak bawah, maka volumenya

berangsur membesar.

Pembesaran

volume silinder ini menyebabkan adanya kevakuman (daya hisap). Sebaliknya,

dibagian crankcase justru terjadi pengecilan volume karena piston bergerak

kearah bawah.

pada

saat piston bergerak kebawah, dinding piston akan menutup saluran intake,

sehingga udara didalam crankcase

akan mengalir ke combustion chamber melalui transfer port.

Ketika piston bergerak dari TMB ke TMA, maka

akan terjadi pengecilan volume ruang bakar, pergerakan piston ke atas, juga

akan menutup transfer port dan exhaust port. Sehingga pergerakan piston ini

akan mengkompresi udara dan bensin yang sebelumnya sudah masuk ke ruang bakar.

Disisi lain pada crankcase, gerakan piston ke atas menyebabkan pembesaran volume. Saat langkah ini, saluran intake akan kembali terbuka dan campuran udara bensin kembali masuk ke crankcase. Ketika piston sudah mencapai puncak, maka busi akan menyala. Saat ini tekanan kompresi sudah sangat tinggi akibatnya terjadilah pembakaran. Pembakaran ini akan mendorong piston berekspansi, sehingga piston bergerak ke arah bawah. ketika piston bergerak kebawah, saluran exhaust dan transfer port akan terbuka sehingga udara bersih dari crankcase akan mendorong gas sisa pembakaran keluar melalui exhaust port.

Disisi lain pada crankcase, gerakan piston ke atas menyebabkan pembesaran volume. Saat langkah ini, saluran intake akan kembali terbuka dan campuran udara bensin kembali masuk ke crankcase. Ketika piston sudah mencapai puncak, maka busi akan menyala. Saat ini tekanan kompresi sudah sangat tinggi akibatnya terjadilah pembakaran. Pembakaran ini akan mendorong piston berekspansi, sehingga piston bergerak ke arah bawah. ketika piston bergerak kebawah, saluran exhaust dan transfer port akan terbuka sehingga udara bersih dari crankcase akan mendorong gas sisa pembakaran keluar melalui exhaust port.

Ø Kelebihan motor bakar dua tak

ü Top

RPM mesin lebih tinggi

ü Tenaga

mesin juga lebih besar

ü Suara

lebih nyaring

Ø Kekurangan motor bakar dua tak

ü Bensin

lebih boros

ü Perlu

oli samping

ü Emisi

sangat buruk

b.

Mesin

Bensin 4 tak

Four stroke engine adalah sebuah mesin dimana

untuk menghasilkan sebuah tenaga memerlukan empat proses langkah naik-turun

piston, dua kali rotasi kruk as, dan satu putaran noken as (camshaft).

Empat proses tersebut

terbagi dalam siklus :

a) Langkah

hisap : Bertujuan untuk memasukkan kabut udara – bahan bakar ke dalam

silinder. Sebagaimana tenaga mesin

diproduksi tergantung dari jumlah bahan-bakar yang terbakar selama proses

pembakaran.

Prosesnya adalah :

1. Piston

bergerak dari Titik Mati Atas (TMA) menuju Titik Mati Bawah (TMB).

2. Klep

inlet terbuka, bahan bakar masuk ke silinder,

3. Kruk

As berputar 180 derajat,

4. Noken

As berputar 90 derajat,

5. Tekanan

negatif piston menghisap kabut udara-bahan bakar masuk ke silinder.

b) Langkah

Kompresi : Langkah KompresiDimulai saat klep inlet menutup dan piston terdorong

ke arah ruang bakar akibat momentum dari kruk as dan flywheel.Tujuan dari

langkah kompresi adalah untuk meningkatkan temperatur sehingga campuran

udara-bahan bakar dapat bersenyawa. Rasio kompresi ini juga nantinya

berhubungan erat dengan produksi tenaga.

Prosesnya

sebagai berikut :

1. Piston

bergerak kembali dari TMB ke TMA

2. Klep

In menutup, Klep Ex tetap tertutup

3. Bahan

Bakar termampatkan ke dalam kubah pembakaran (combustion chamber)

4. Sekitar

15 derajat sebelum TMA , busi mulai menyalakan bunga api dan memulai proses

pembakaran

5. Kruk

as mencapai satu rotasi penuh (360 derajat)

6. Noken

as mencapai 180 derajat

c) Langkah Tenaga : Dimulai ketika campuran udara/bahan-bakar dinyalakan oleh busi. Dengan cepat campuran yang terbakar ini merambat dan terjadilah ledakan yang tertahan oleh dinding kepala silinder sehingga menimbulkan tendangan balik bertekanan tinggi yang mendorong piston turun ke silinder bore. Gerakan linier dari piston ini dirubah menjadi gerak rotasi oleh kruk as. Enersi rotasi diteruskan sebagai momentum menuju flywheel yang bukan hanya menghasilkan tenaga, counter balance weight pada kruk as membantu piston melakukan siklus berikutnya.

Prosesnya sebagai

berikut :

1. Ledakan

tercipta secara sempurna di ruang bakar

2. Piston

terlempar dari TMA menuju TMB

3. Klep

inlet menutup penuh, sedangkan menjelang akhir langkah usaha klep buang mulai

sedikit terbuka.

4. Terjadi

transformasi energi gerak bolak-balik piston menjadi energi rotasi kruk as

5. Putaran

Kruk As mencapai 540 derajat

d) Langkag Buang : Langkah

buang menjadi sangat penting untuk menghasilkan operasi kinerja mesin yang

lembut dan efisien. Piston bergerak mendorong gas sisa pembakaran keluar dari

silinder menuju pipa knalpot. Proses ini harus dilakukan dengan total,

dikarenakan sedikit saja terdapat gas sisa pembakaran yang tercampur bersama

pemasukkan gas baru akan mereduksi potensial tenaga yang dihasilkan.

Prosesnya adalah :

1. Counter balance weight pada kruk as memberikan gaya normal

untuk menggerakkan piston dari TMB ke TMA

2. Klep Ex terbuka Sempurna, Klep Inlet menutup penuh

3. Gas sisa hasil pembakaran didesak keluar oleh piston melalui

port exhaust menuju knalpot

4. Kruk as melakukan 2 rotasi penuh (720 derajat)

5. Noken as menyelesaikan 1 rotasi penuh (360 derajat)

OVERLAPING

Overlap adalah sebuah kondisi dimana kedua

klep intake dan out berada dalam possisi sedikit terbuka pada akhir langkah

buang hingga awal langkah hisap.

Berfungsi untuk efisiensi kinerja dalam mesin

pembakaran dalam. Adanya hambatan dari kinerja mekanis klep dan inersia udara

di dalam manifold, maka sangat diperlukan untuk mulai membuka klep masuk

sebelum piston mencapai TMA di akhir langkah buang untuk mempersiapkan langkah

hisap. Dengan tujuan untuk menyisihkan semua gas sisa pembakaran, klep buang

tetap terbuka hingga setelah TMA. Derajat overlaping sangat tergantung dari

desain mesin dan seberapa cepat mesin ini ingin bekerja.

manfaat dari proses

overlaping :

1. Sebagai

pembilasan ruang bakar, piston, silinder dari sisa-sisa pembakaran

2. Pendinginan

suhu di ruang bakar

3. Membantu

exhasut scavanging (pelepasan gas buang)

4. memaksimalkan

proses pemasukkan bahan-bakar

Dari jenis bahan bakarnya otto engine

memiliki dua klasifikasi yaitu bahan bakar gas dan bahan bakar minyak yaitu

bensin.

2.

Wankel

/ Rotari engine

Mesin wankel atau disebut juga mesin

rotary adalah mesin pembakaran dalam yang digerakkan oleh tekanan yang

dihasilkan oleh pembakaran diubah menjadi gerakan berputar pada rotor yang menggerakkan

sumbu.

Mesin ini dikembangkan oleh insinyur

Jerman Felix Wankel. Dia memulai penelitiannya pada awal tahun 1950an di NSU

Motorenwerke AG (NSU) dan prototypenya yang bisa bekerja pada tahun 1957. NSU

selanjutnya melisensikan konsepnya kepada beberapa perusahaan lain di seantero

dunia untuk memperbaiki konsepnya.

- Posisi

rotor sisi a merupakan proses langkah hisap, pada langkah hisap campuran udara

dan bahan bakar dihisap masuk ke ruang vakum.

- Posisi

rotor sisi b awal merupakan proses langkah kompresi, pada langkah ini campuran

udara dan bahan bakar dikompresikan, posisi rotor sisi b akhir merupakan proses

langkah usaha, pada langkah ini busi membakar campuran udara dan bahan bakar,

tekanan tinggi hasil dari pembakaran menghasilkan ledakan dan menimbulkan

tenaga untuk menggerakkan rotor.

- Posisi

rotor sisi c merupakan proses langkah pembuangan, pada langkah ini tekanan

tinggi hasil pembakaran keluar melalui exhaust port menuju knlapot.

3. Rotational

Motion Type Engine

a. Turbin

Gas

Turbin

gas/ Gas-turbine adalah suatu alat yang memanfaatkan gas sebagai fluida untuk

memutar turbin dengan memanfaatkan kompresor dan mesin pembakaran internal. Di

dalam turbin gas, energi kinetik dikonversikan menjadi energi mekanik melalui

udara bertekanan yang memutar sudu turbin sehingga menghasilkan daya. Sistem

turbin gas terdiri dari tiga komponen utama, yaitu kompresor, ruang bakar dan

turbin.

Turbin

gas digunakan sebagai penggerak generator listrik. Agar turbin dapat berputar,

dibutuhkan beberapa komponen yang lain. Turbin gas merupakan serangkain

komponen yang dirangkai menjadi kesatuan yang dinamakan siklus brayton. Siklus

ini terdiri dari kompresor, combuster, dan turbin. Agar turbin gas dapat beroperasi dengan baik

dan seefisien mungkin, turbin gas diperlukan peralatan-peralatan lain seperti

lubrication system, control system, cooling system, fuel system, dan lain-lain.

Pada

pembangkit listrik, turbin gas tidak hanya digunakan untuk menggerakkan

generator listrik. Akan tetapi turbin gas ini juga digunakan sebagai pemanas

ada HRSG (Heat Recovery SteamGenerator). Temperatur pada sisi exhaust turbine

masih cukup tinggi. Apabila gas sisa dari turbin gas dibuang ke atmosfir akan

sia-sia.

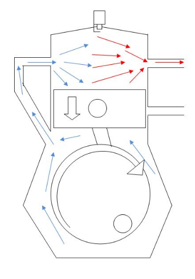

FUNGSI

DAN PRINSIP KERJA TURBIN GAS

Dalam

aplikasinya, turbin gas tidak dapat bekerja tanpa komponen kompresor dan ruang

bakar/combuster. Ketiga komponen tersebut membentuk siklus yang dikenal dengan

nama ”Siklus Brayton”. Fungsi dan prinsip kerja dari siklus ini dapat dilihat

pada gambar di bawah ini:

Turbin

gas pada kondisi ideal memanfaatkan gas bertekanan yang didapat dari udara

atmosfir yang dimampatkan dengan menggunakan kompresor pada kondisi isentropik

(reversibel adiabatik/entropi konstan). Udara yang bertekanan tinggi ini

kemudian dibakar dalam ruang bakar pada tekanan tetap. Dari ruang bakar, gas

yang sudah dibakar bersama dengan bahan bakar diekspansikan ke turbin sebagai

penggerak beban generator.

proses

1-2 : Proses pemempatan udara secara isentropik dengan menggunakan kompresor

proses

2-3 : Pemasukan bahan bakar pada tekanan konstan. Pemasukan bahan baker ini

dilakukan di dalam combuster

proses

3-4 : Proses ekspansi gas hasil pembakaran (dari combuster). Ekspansi gas panas

hasil pembakaran dilakukan pada turbin. Ekspansi dilakukan dalam kondisi

isentropik.

proses

4-1 : Proses pembuangan panas pada tekanan konstan.

Pada

proses pemampatan udara (proses 1-2), secara termodinamika kompresor

membutuhkan kerja sebesar selish entalpi antara inlet kompresor dengan exhaust

kompresor. Pada combuster (proses 2-3) terjadi pemasukan kalor dari pembakaran

bahan bakar bersama-sama dengan udara yang dimampatkan. Sedangkan pada proses

ekspansi pada turbin (proses 3-4), gas hasil pembakaran digunakan sebagai

tenaga untuk memutar sudu-sudu pada rotor turbin. Rotor yang berputar ini akan

memutar poros/shaft yang akan memutar poros generator. Generator inilah yang

akan membangkitkan listrik. Isentropik merupakan kondisi entropi yang terjadi

konstan.

Prinsip Kerja Kompresor

Kompresor

yang biasanya dipakai pada turbin gas adalah axial compressore dan centrifugal

compressore. Pada axial compressore, bentuk dari sudu-sudu rotor mendekati

bentuk dari airfoils. Secara global kompresor bekerja dengan cara menyedot

udara kemudian mendorong udara ini ke sudu tetap. Pada sudu tetap ini,

bentuknya menyerupai bentuk dari difusor. Difusor ini berfungsi untuk

memperbesar tekanan dan menurunkan kecepatan dari udara (prinsip bernoully

aparatus).

Prinsip Kerja Combuster

Dari

kompresor, udara bertekanan dibawa ke ruang bakar (combuster). Di ruang bakar,

udara bertekanan dibakar bersama dengan fuel/bahan bakar. Bahan bakar yang umum

dipakai dalam ruang bakar ini adalah gas alam (natural gas). Selain gas alam,

bahan bakar yang biasa dipakai sebagai bahan bakar adalah fuel oil/ minyak

(dengan efisiensi tinggi). Bahan bakar yang dibakar berfungsi untuk menaikkan

temperatur. Combuster didesain untuk menghasilkan campuran, pengenceran dan

pendinginan sehingga gas yang keluar dari ruang bakar merupakan temperatur

rata-rata dari campuran. Panjang dari ruang bakar didesain dengan

mempertimbangkan waktu dan tempat yang cukup untuk bahan bakar bisa terbakar

sempurna dan memudahkan pemantik untuk membakar bahan bakar menjadi lebih

mudah. Desain ruang bakar juga mempertimbangkan masalah residu pembakaran.

Desain ruang bakar harus mempertimbangkan bagaimana mereduksi gas NOx.

Prinsip Kerja Turbin

Pada

turbin gas, temperature and preassure drop, dikonversi diubah menjadi energi

mekanik. Konversi energi berlangsung dalam dua tahap. Pada bagian nosel, gas

panas mengalami proses ekspansi. Sedangkan energi panas diubah menjadi energi

kinetik. Hampir 2/3 dari kerja yang dibutuhkan dari siklus ini diperlukan untuk

menggerakkan kompresor. Oleh karena itu, kerja output dari turbin, dipakai

untuk menggerakkan poros penggerak beban, hanya mempresentasikan 1/3 dari kerja

siklus.

Pada

turbin, khususnya pada 1st stage, yang menggerakkan bucket dan disc, harus

mampu menahan temperatur yang cukup ekstrim (2200°F/ 1204°C). Temperatur yang

sangat tinggi ini juga bercampur dengan kotoran/ kontaminan dari udara dan

bahan bakar sehingga sangat rawan terkena korosi. Kontaminasi ini sangat sulit

untuk dikontrol,sehingga dibutuhkan bahan paduan/alloys dan proses coating yang

cukup bagus untuk melindungi material dari korosi dan memaksimalkan umur dari

komponen ini.

B.

External combustion Engine

Mesin pembakaran luar atau dalam bahasa

inggrisnya disebut eksternal combustion engine adalah mesin yang menghasilkan

sebuah usaha atau tenaga dimana pembakarannya dilakukan diluar mesin itu

sendiri contohnya adalah mesin uap. pada mesin uap ini air yang dipanaskan lalu

diubah menjadi uap, uap yang berhembus kencang tersebut diarahkan pada

bilah-bilah atau daun turbin, dimana daun atau bilah turbin tersebut

dihubungkan dengan sebuah as, kalau daun turbin tersebut ditendang oleh uap

yang diarahkan padanya maka otomatis as juga akan ikut berputar.

External combustion

Engine menggunakan turbin